聯係人:鍾先生

郵 箱:121740864@qq.com

電 話:138-1293-0229

地 址:江蘇昆山開發區前(qián)進東路579號

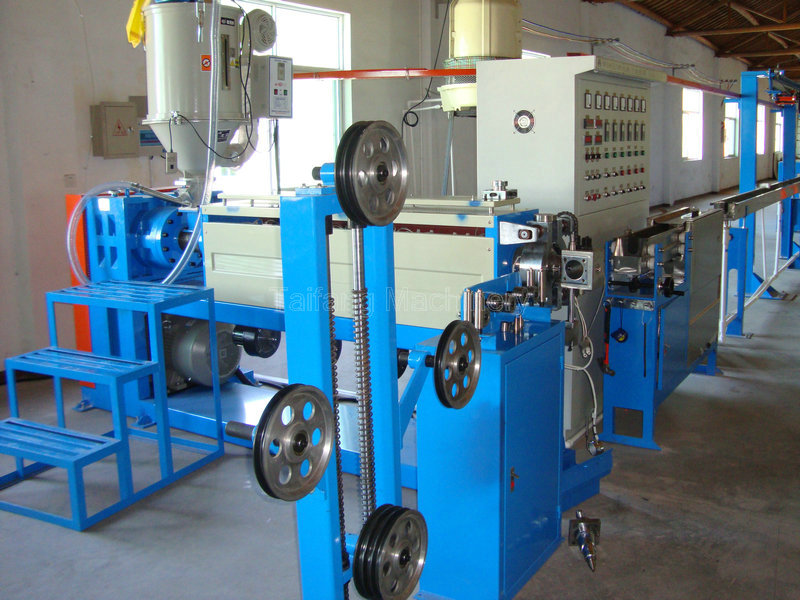

在現代製造業中(zhōng),擠(jǐ)出機生產線是塑料加工領域不(bú)可或缺的(de)重要組成部分。它涉及從原料準備到最終(zhōng)產品成型的整個過程,是一個複(fù)雜且精細的操作流程。本(běn)文將基於擠出機生產線流程圖展(zhǎn)開詳細解讀(dú),幫助讀者更好地理解這一關鍵製(zhì)造過程。 讓(ràng)91成人版(men)從原(yuán)材料處理開始。在擠出機生產線上,原材料通常以粒(lì)狀或粉末形(xíng)式存在,如聚乙烯、聚丙烯等(děng)塑料粒子。這些材料在進入擠出機之前需要進行(háng)預處理,包括幹燥和混合,以確保材料的均勻性和減少生產過程中的缺陷。 接下來是熔融階段。在這一步驟中(zhōng),預處(chù)理後的材料被送入擠出機(jī)的料鬥,通過螺杆的旋轉運動逐漸向前推進(jìn)。隨著物料(liào)的移動(dòng),螺杆的設計使得材料受到持續的剪切(qiē)和壓力,從而產(chǎn)生(shēng)熱(rè)量並使塑(sù)料熔化成均一的熔體(tǐ)。這一階段的關鍵在於控製好溫度和壓力,以保證材料(liào)能夠均勻熔融,為後續的成型打下良好基礎。 隨後,熔融的塑料通過模具成型。模(mó)具是決(jué)定最(zuì)終產品形狀的關(guān)鍵部件(jiàn),它可以設(shè)計成多種形狀和尺寸,以適應不同的生產需求。當塑(sù)料熔(róng)體通(tōng)過模(mó)具時,它會被迫填充模具中的空腔(qiāng),並(bìng)在冷卻固化後形成所需(xū)的產品形態。 最後一步是冷卻和切割。新成型(xíng)的產品在離開模具後需要迅速冷卻,以防止變形和(hé)保(bǎo)持尺寸穩定性。冷卻方式可(kě)以(yǐ)是水(shuǐ)冷或(huò)是空氣冷(lěng)卻(què),具體取(qǔ)決於材料(liào)的特性和產品的規格。冷卻完成後,產品會通過切割機進行切割,得(dé)到最終的成品長(zhǎng)度或(huò)形狀。 擠(jǐ)出(chū)機生產線流程圖揭示了一個從原料到成品的完整製造過程,每一(yī)個環節都至關重要。通過(guò)對這個流程的深入了解,不僅可以優化生產效率,還能提高產品質量,從而在激烈的市(shì)場競爭中占據優勢。無論是(shì)對於生產線操作者還是設計(jì)師(shī)而言,掌握擠出(chū)機生產線的每一個細(xì)節都是實現高效(xiào)生產(chǎn)和創新的(de)關鍵(jiàn)。