聯係人:鍾(zhōng)先生

郵 箱:121740864@qq.com

電 話:138-1293-0229

地 址:昆山市周市鎮盛帆路268號

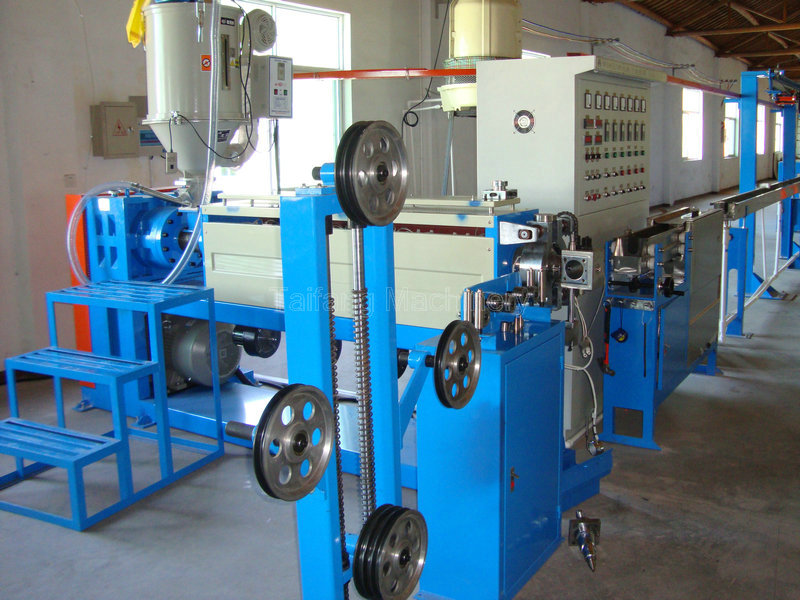

押出機,作為一種廣泛應用於(yú)塑(sù)料擠出成型的關鍵設備(bèi),在現(xiàn)代化工業生產(chǎn)中扮演(yǎn)著不可或(huò)缺的角色。然而,圍繞其生(shēng)產工藝流程的複(fù)雜(zá)性問題一直是業界討論的熱(rè)點。那(nà)麽,押出機生產工藝流程究竟是否複雜?其背後的複雜性又源自何處?本文(wén)將深入探討這(zhè)一問(wèn)題,為讀者(zhě)揭開押出機工(gōng)藝流程的神秘麵紗。

要理解押出機生產工藝流程的(de)複雜(zá)性,91成人版需要認識到押出(chū)過程涉及多個精密步驟。從原料的準(zhǔn)備、預處理,到熔融(róng)、塑化,再到最(zuì)終的成型和(hé)冷卻,每一個環節都要求(qiú)高(gāo)度的精確控(kòng)製。這種對精度的要(yào)求使得整(zhěng)個生產過程變得頗為複雜。

押出工藝需要麵對多種不同的材料特性(xìng)。不同的(de)塑料(liào)原料有著(zhe)不同的熔點、流(liú)動性、熱穩定性等物理特性,這些(xiē)都需要通過調整押(yā)出機的參數來適應(yīng),如溫度設置、螺杆轉速、壓力分布等。這一調整過程不僅技術性很強,而且對操作人員的經驗有很(hěn)高的依賴。

押出機本身的結構(gòu)設計也增添了生產流程的複雜度。現代押出機通常(cháng)包括多(duō)個獨立(lì)的加熱區、冷卻係統以及複雜的自動(dòng)控製係統。如何協(xié)調這些係統的運(yùn)作,確保生產效率與產品質量的雙(shuāng)重(chóng)優化,是對(duì)工程技術人員的一大挑戰。

隨著技術的發展,市場對塑料(liào)製品的需求越來越多樣化(huà),這就要求押(yā)出機能夠快速適(shì)應不同產品的生產(chǎn)需求,比如切換不(bú)同的模具、調整生產線速度(dù)等,這無疑增加了工藝流(liú)程的複雜程度。

質(zhì)量控(kòng)製是押出生產過程中不容忽視的一個環節。為了確保產(chǎn)品的質量符合標準,必須(xū)進行(háng)嚴格(gé)的質量檢測和控製,這不僅涉及(jí)到成(chéng)品檢驗,還包括對生產環(huán)境和設備狀態的監控。這樣的質量管理流程進一步加深了整個生產工藝(yì)流程的(de)複雜性。

押出機的生產工藝流程之(zhī)所以顯得複雜(zá),源於其對精密控製的要求、對原料多樣性的(de)適應、設備結構的複(fù)雜性(xìng)、市場需求(qiú)的多(duō)變性以(yǐ)及對質量控製的嚴格性。盡管麵(miàn)臨著諸多挑戰(zhàn),但隨著科技的進步和經驗的積累,相信91成人版能夠更(gèng)好地(dì)把握押出機的生產工藝流程,實現高效而精準的塑料製造。